Come definire la sostenibilità? Negli ultimi anni questo termine è entrato nella quotidianità delle nostre vite, in tutti gli aspetti possibili, a volte anche in maniera impropria con il cosiddetto greenwashing. Spesso però diamo per scontato che si tratta di semplici pratiche legate al prodotto (es. riciclo, selezione di nuovi materiali, riparazione o riutilizzo delle componenti…) ma non è così: stiamo parlando infatti di un vero e proprio approccio che cerca di rispondere a moltissime criticità legate all’estrazione, al trasporto, al consumo, alla lavorazione di risorse, ma anche agli spazi che viviamo e al modo in cui produciamo.

Quando parliamo di design sostenibile questi termini diventano un vero e proprio punto di vista per il sistema progetto e i suoi processi – che non tocca solo questo settore, ma ha ricadute su tutta l’industria manufatturiera: le materie prime devono essere estratte in maniera responsabile, pensando non solo alla loro disponibilità, ma anche all’energia e ai consumi impiegati per il trasporto e la lavorazione, alla salvaguardia degli ambienti naturali e alle condizioni dei lavoratori. Un prodotto sostenibile è fatto di pochi materiali diversi assemblati con soluzioni atossiche e facili da smontare, riparabile o riutilizzabile nelle sue parti, ha un determinato ciclo di vita e precise istruzioni per il riciclo delle parti. Dal punto di vista della produzione, i brand devono monitorare i propri processi e favorire soluzioni per diminuire il proprio impatto energetico e degli scarti di lavorazione. La crescita del proprio business deve prendere in considerazione le risorse disponibili e l’accessibilità del prodotto, per aumentarne l’impatto positivo. Questi sono solo alcuni degli aspetti legati alla sostenibilità e fortunatamente molti brand stanno già lavorando su questo fronte proponendo soluzioni innovative, perché il futuro si costruisce oggi.

Produzione a impatto zero

IQ LUX è un brand di prodotti per l’illuminazione, parte del gruppo XAL, che dal 2023 si è impegnato a raggiungere una produzione a zero emissioni di CO2 attraverso diverse soluzioni: materiali riciclati, tecnologia di produzione additiva e energie rinnovabili per creare prodotti che puntano alla circolarità. Nello specifico, IQ LUX ha sviluppato filamenti di stampa 3D proprietari realizzati con plastiche riciclate (PET) o fonti biologiche (PLA) che sfruttano miscele di materiali di recupero come legno, cemento, grafite, ceramica, alghe e terra – utili anche a definire colori, trame e caratteristiche uniche per ogni prodotto. L’azienda crea i propri progetti attraverso la stampa 3D e tutte le attività sono alimentate esclusivamente con energia solare, raggiungendo la neutralità delle emissioni di carbonio.

Ambiente di lavoro sostenibile

La sede dell’azienda Gessi, si trova all’interno dell’omonimo Parco, in Valsesia. Su una superficie totale di circa 800,000 m2, 4 ettari sono dedicati agli impianti fotovoltaici, uno dei più innovativi e avanzati sistemi di “tetto generatore di energia” in Italia, per un’autoproduzione pari al 18% del totale richiesto. L’impianto, insieme ad altre forme di energia (solare, idroelettrica e termica) garantisce all’azienda la produzione del 100% di elettricità utilizzata prodotta da fonti rinnovabili. In quattro anni, dal 2018 al 2021, sono stati risparmiati circa 10000 tonnellate di CO2. Parco Gessi è nato per essere inclusivo non solo per i propri dipendenti, che hanno la possibilità di spostarsi tra i diversi reparti grazie ad un percorso ciclabile, ma anche a favore della natura circostante: il parco ospita infatti anche venti arnie che offrono una casa sicura a oltre 600.000 api.

Riutilizzo scarti di produzione

Brokisglass mostra come lo scarto di produzione possa diventare una nuova risorsa: l’azienda nasce infatti per riutilizzare gli sfridi della produzione dei prodotti in vetro del brand Brokis e Janštejn Glassworks. La tecnica della soffiatura a mano crea infatti fino al 30% di materiale di scarto per ogni pezzo e lo Janštejn Glass Group (di cui fanno parte i brand citati) ha quindi deciso di investire le proprie risorse per la creazione di un nuovo materiale unico, partendo proprio dai frammenti di vetro. I pannelli Brokisglass nati da questa soluzione offrono una nuova estetica con un materiale con proprietà uniche, perfetto per architettura, edilizia, design di interni e arredi. Il brand riutilizza il 100% degli sfridi (circa 10 tonnellate alla settimana) e, grazie alla sua composizione, offre un prodotto sempre unico per texture e colori.

Crescita sostenibile del business

L’azienda Honext produce pannelli riciclabili e carbon-negative – cioè che eliminano più CO2 rispetto a quanto ne producano durante il loro ciclo di vita. Composti al 100% dalle fibre di scarto dell’industria della carta, il prodotto è stato recentemente premiato con la certificazione Cradle to Cradle Gold che analizza e la salute dei materiali, la circolarità del prodotto, la tutela dell’aria e del clima, la gestione responsabile dell’acqua e del suolo e l’equità sociale. Per favorire una crescita sostenibile, Honext vuole operare riducendo i trasporti e favorendo l’autosufficienza delle aree in cui è presente il problema dei rifiuti di fibre industriali. Al momento il brand si sta focalizzando sulla scalabilità della produzione in Europa che, grazie a normative e regole condivise, può garantire un controllo maggiore negli standard e nell’attuazione di pratiche realmente sostenibili.

Ottimizzazione della produzione e degli imballaggi

OTO Chair, progettata da Alessandro Stabile e dallo studio Martinelli Venezia, è il primo prodotto di One To One e mostra un approccio fresco verso la progettazione di questa tipologia. Il brand, in collaborazione con i designer, ha studiato una soluzione per ridurre le dimensioni dello stampo convenzionale – tutte le componenti vengono stampate con un’unica matrice – velocizzando il processo produttivo e riducendo al minimo gli sprechi di materiale. La seduta è monomaterica, viene creata con plastica riciclata post-industriale e spedita in un packaging in polpa di cellulosa riciclata e riciclabile. OTO Chair è venduta smontata ed è facilmente assemblabile dal cliente finale: questo processo introduce il concetto di iperserialità, in cui vengono saltate alcune operazioni standard – come l’assemblaggio – lasciando all’acquirente finale il completamento del processo.

Produzione su richiesta

Il brand Porro, grazie ad investimenti per sostenere la normativa sull’evoluzione verso l’industria 4.0 e all’innovazione tecnologica dei processi produttivi, ha sviluppato un nuovo impianto all’avanguardia che ha consentito di sostituire la creazione di pannelli in misure standard con una produzione ad hoc, definita “just in time”, sulla base degli ordini, senza dimenticare personalizzazione, qualità e sostenibilità. Proprio per questo, alcune fasi della produzione sono ancora manuali come la selezione, l’abbinamento e la lavorazione degli impiallacci per ottenere le migliori superfici continue. Grazie ad un approccio di continuo miglioramento ed efficienza della produzione, Porro ha razionalizzato tempistiche, utilizzo dei materiali e di energia durante tutte le fasi del proprio processo.

Catena di fornitura controllata per un basso impatto ambientali

Non solo prodotti ma anche fornitori, territorio e responsabilità sociale: Slide prende sul serio il Made in Italy per garantire un approvvigionamento di qualità e sostenibile, sia per quanto riguarda le materie prime sia per servizi professionali che permettono all’azienda di lavorare correttamente e alla velocità richiesta oggi dal mercato. L’azienda è attenta al territorio in cui opera: nello specifico, l’80% dei fornitori è situato sul territorio italiano, e di questo, il 75% in Lombardia. Per quanto riguarda il valore distribuito, l’88% è destinato alla catena di fornitura italiana, mentre il 66% a quella della Lombardia. Oltre ad una supply chain controllata, Slide garantisce quindi un trasporto di materiali a basso impatto ambientale e il valore che ridistribuisce rimane per la maggior parte sul territorio circostante, che è anche quello da cui provengono la maggior parte dei dipendenti.

Prodotti di industrial design sostenibili

La produzione seriale può diventare sostenibile? La risposta definitiva non esiste ancora ma attraverso nuovi prodotti e piccoli accorgimenti possiamo immaginare un settore design più responsabile. È il caso di Arper: Mixu, progettata da Gensler nel 2021, è una seduta versatile che attraverso un sistema di tre parti distinte (seduta, schienale e base) può offrire innumerevoli soluzioni. Nello specifico poi, la seduta è realizzata in plastica riciclata post-industriale, essenze in legno certificate FSC, finiture in tessuto o in pelle. Adell, progettata da Lievore + Altherr Désile Park (2020), ha una scocca in polipropilene riciclato all’80% mentre Kata (Altherr Désile Park, 2021) utilizza invece una fibra in poliestere ricavata da bottiglie di plastica riciclata post-consumo (per produrre un chilo di filato viene utilizzato circa un chilo di rifiuti — l’equivalente di 48 bottiglie da mezzo litro). Le tre soluzioni sono prodotte senza l’utilizzo di colle e facilmente smontabili per uno smaltimento responsabile.

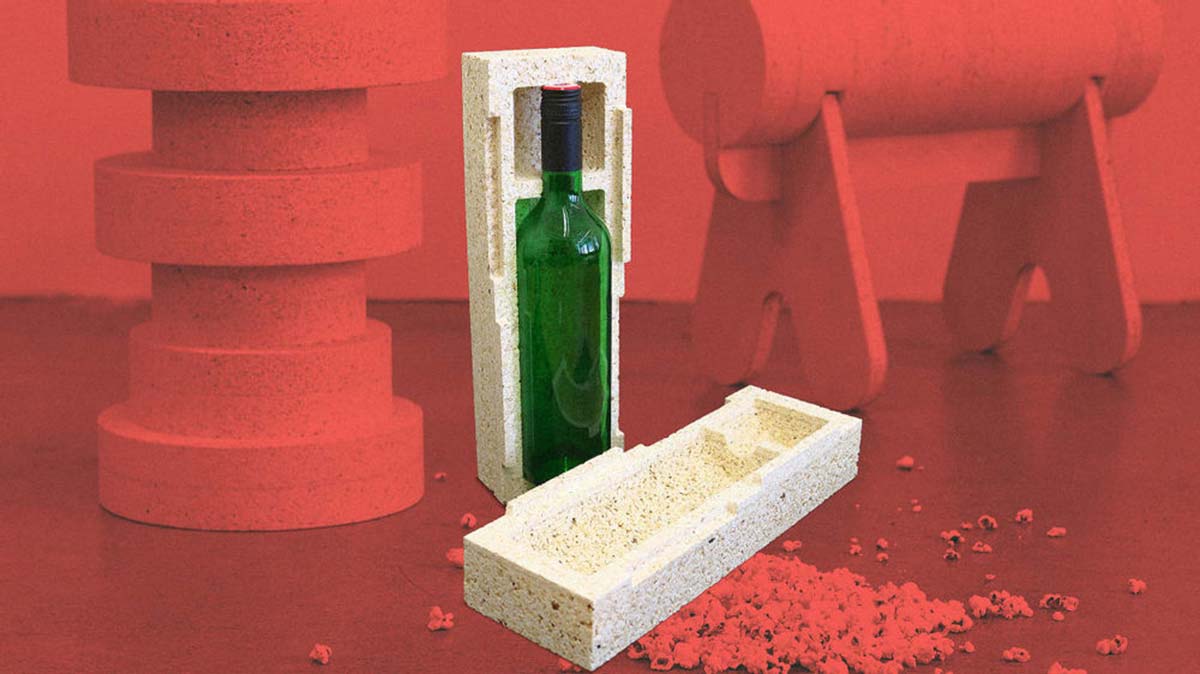

Imballaggi di popcorn

Ci avreste mai pensato, sgranocchiando popcorn al cinema, che quelle palline di mais un giorno si sarebbero potute trasformare in materiale da imballaggio? L’intuizione, bizzarra ma solo in apparenza, è venuta al professor Alireza Kharazipour, capo del gruppo di ricerca di Chimica e ingegneria dei materiali compositi presso la Facoltà di scienze forestali dell’Università di Göttingen, in Germania. Grazie alla sua pluriennale esperienza nel campo delle energie rinnovabili e materie prime, Kharazipour è riuscito a sviluppare un materiale realizzato con granuli di popcorn e che può sostituire completamente i materiali in polistirene, anche quelli di schiuma espansa. I granuli possono offrire un’alternativa 100% biologica ed ecologica ai prodotti a base di polistirene attualmente utilizzati nell’industria, negli imballaggi, nei pannelli di isolamento acustico, ante e cuscini di rialzo.

Plastica bio dal mare

È più resistente del polietilene, ma interamente biodegradabile, ricavata da alghe rosse e scarti del pesce. È la plastica inventata, letteralmente, da Lucy Hughes, designer inglese di soli 27 anni, che, ancora studentessa all’University del Sussex, si è buttata a capofitto nella ricerca di un materiale sostituivo della plastica in uso. «Quando ho letto che nel 2050 ci sarà più plastica che pesce negli oceani, risolvere questo problema è diventata la mia priorità», ha dichiarato. Quella creata da Hughes – e brevettata poi col nome di MarinaTex – è una bioplastica resistente, traslucida e flessibile, che può sostituire gli imballaggi in plastica monouso e che alla fine si getta direttamente tra i rifiuti alimentari, realizzando così un sistema circolare perfetto. Dalla pelle di un singolo merluzzo è possibile ottenere fino a 1.400 sacchi di MarinaTex. «I designer hanno un ruolo fondamentale nel plasmare il mondo del futuro», dice convinta Hughes.

Stampa 3D per riciclare e ridurre gli sprechi

“Una serie di prodotti disegnati dai nostri designer e realizzati in materiale riciclato post-consumo, per oggetti belli, duraturi e sostenibili realizzati con tecnologie innovative e sapienza artigianale”: è questa la promessa di r3direct, azienda toscana con sede a Lucca, pioniera nel campo della stampa 3D in grande formato, che realizza a partire da materiali di scarto e rifiuti. Loro progetti sono stati realizzati per l’amministrazione pubblica, come barriere antiterrorismo e panchine, ma anche per privati e professionisti, dell’arte, dell’architettura e del design. Due anni fa, per esempio, r3direct ha collaborato con l’architetto Mario Cucinella per realizzare l’installazione Design with Nature al Salone del Mobile.Milano: per creare gli 80 sgabelli dello spazio sono stati riutilizzati circa 280 kg di plastica post-consumo. Ma non c’è solo questo: «In futuro si potrà stampare ovunque, senza bisogno di trasporto o stoccaggio», dice il designer del gruppo Stefano Giovacchini, «riducendo così anche l’inquinamento».

Materials Experience

Valentina Rognoli svolge con passione il suo ruolo di ricercatrice presso il Politecnico di Milano, nelle aree dell’insegnamento e dell’esplorazione applicata nei materiali di Design. La sua carriera accademica spazia dallo studio dei materiali e del loro impatto espressivo-sensoriale. Di recente, ha delineato un nuovo campo di studio in collaborazione con alcuni colleghi, chiamato “Esperienza dei Materiali“, incentrato sul ruolo essenziale che i materiali assumono nelle interazioni tra oggetti e individui. La sua ricerca ha messo in luce aree emergenti nell’esperienza dei materiali, incorporando fattori come materiali intelligenti, imperfezione e tracce, l’identità di materiali eco-compatibili e le tecnologie di fabbricazione digitale.